產品展示(54)

- V系列高速立式加工中心 (1)

- VL系列立式加工中心 (2)

- VS系列立式加工中心 (1)

- HMC系列臥式加工中心 (2)

- GMF系列龍門加工中心 (7)

- CVL系列數控立式車床 (1)

- HTL系列斜床身數控車床 (2)

- CK系列數控車床 (11)

- 鋁輪毂加工解決方案 (2)

- YFCQ500汽車車橋加工專用車床 (1)

- 其他組 (24)

|

浙江煜豐機床有限公司 |

臥式數控車床

詳細信息

| 布局形式:其他 |

產品摘要

產品描述

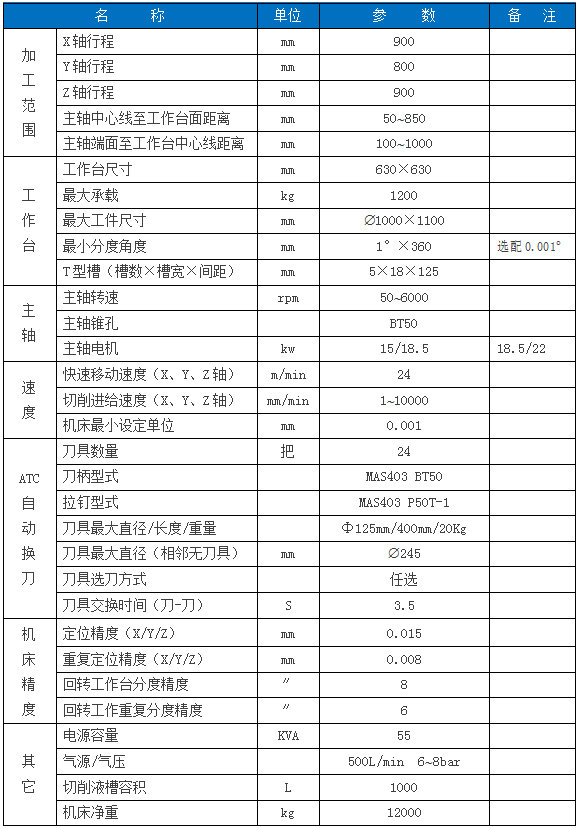

HMC600S臥式加工中心(臥式數控車床)

機床主要用途:

該機床是引進國際先進的臥式加工中心機床的動態剛性設計理念技術。主要特點是機床剛性強、結構對稱,動態響應速度快,精度高、穩定性好。機床具備銑、鉆、镗、鉸、攻、锪等多種工序加工。零件一次裝夾可自動、高效、高精度的連續完成零件的四個面的的多種工序的加工,包括斜面、曲面等復雜工序的加工。廣泛適用於普通機械、能源、汽車零部件、機車、機床、電子、印刷、紡織等制造行業。

機床的結構特點

總體布局

本機床總體布局: 床身采用典型的“正T型”結構形式(X向為階梯型結構)。主軸箱設計成對稱形式,並安裝在立柱中央,因此立柱不承受水平面內的偏心力,扭轉變形很小,熱變形也降到*低,容易實現高精度。

此結構設計更符合高精度坐標镗床設計原理,由工作臺移向靜止的主軸,zui大限度地保證主軸的剛性和對準度。

床身部分

鞍座固定在床身上,工作臺在鞍座上往復運動完成縱向(Z軸)進給運動。立柱在底座上往復運動完成橫向方向(X軸)的進給運動。

X、Y、Z軸采用滾珠導軌,高速高精。臺灣滾珠絲杠(Φ50mm),在絲杠兩端施加預緊,可消除熱伸長造成的精度損失,結構緊湊、運動平穩、精度高。兩者組成高剛性,高穩定性的機械傳動系統。

X、Y、Z軸采用采用半閉環控制。

立柱部分

主軸箱在立柱上往復運動完成垂直方向(Y向)的進給運動。

Y軸移動由交流伺服電機通過聯軸結將運動傳遞給滾珠絲杠(Y軸絲桿φ50毫米),驅動運動部件,以獲得進給運動和快速運動。

Y軸采用半閉環控制。

工作臺部分

工作臺由三部分組成,即數控轉臺,連接座和下滑座。

工作臺可自動連續回轉,自動夾緊、松開,定位精度高;

工作臺采用臺灣產的精密數控回轉工作臺,由交流伺服電機進行驅動控制,分度精度和重復定位精度高。

主軸箱部分

主軸采用BT50錐孔,主軸電機、各進給軸均采用隨系統原裝配置,驅動性能穩定,精度高。

主運動:主軸電機為交流伺服電機,主電機通過同步齒形帶傳到主軸旋轉,使主軸獲得40-6000r/min的無級轉速。采用FANUC βi IP 30/6000廣域馬達驅動主軸系統,提供2倍於一般馬達之高扭矩值,能在較低速作業區間提供重切屑能力。

主軸軸承采用高速、高精度專用主軸軸承,油脂潤滑。主軸采用前、後軸承成組支撐,使主軸具有高精度、高轉速、高負載、低溫升的特點,承受大的功率和大扭矩切削,同時具有較高的主軸精度和較長的使用壽命。

潤滑系統

該機床除主軸軸承和三個坐標滾珠絲桿兩端的滾動軸承采用油脂潤滑外,滾動導軌和滾珠絲杠均采用稀油自動集中潤滑,保證潤滑部位潤滑良好。自動潤滑站位於全封閉護罩後端。

冷卻和排屑系統

工件、刀具冷卻系統:該機床加工時,利用冷卻液的大流量噴淋來冷卻dao具、工件。

排屑裝置:該機床備有自動排屑器,接屑小車,大大減輕操作者的勞動強度,提高工作效率。

隨機提供一把收持式沖屑氣槍一把,方便操作。

液壓系統

本機床後端放有一個獨立的液壓控制單元。液壓系統中采用的主要液壓元件均為進口產品,各控制閥組均安裝於執行元件附近,以保證各執行元件的響應速度。

氣動系統

本機床采用壓縮空氣給主軸錐孔吹氣,以保持主軸錐孔的清潔,並且給刀具氣冷、手動氣槍等提供動力。用戶應自備幹燥、潔凈的壓縮空氣氣源,其氣壓不低於0.6MPa。

氣路系統主要包括過濾減壓閥,氣缸、三位五通閥,常閉二位二通換向閥,單向閥等部件。主軸前端的冷卻噴頭可根據需要選擇冷卻液或壓縮空氣對工件進行水冷或氣冷。

防護裝置

機床導軌防護:采用專用導軌防護罩,機床整機采用全封閉結構,保證鐵屑、加工液不四處飛濺,保證操作者環境幹凈、衛生。

機床大護罩及主要表面覆蓋件均采用噴塑工藝制造,油漆覆蓋力強,長期使用,油漆不退、掉色,保證機床長期使用,外觀美觀、整潔。

電櫃及電器元器件

機床的電櫃通過支架與床身的右側連接。機床加工程序的編制及大部分操作集中於電櫃中的操作面板上。

機床電氣控制櫃采用防塵裝置及空調機進行除濕,保證電櫃長期工作的穩定性。

刀庫

機床配備了專業化生產廠家制造的24把刀庫,換刀可靠,迅速、穩定。

鏈式刀庫選配。

相關產品

x

| 立即登陸,贊它一下 |

| 暫不登錄 |